ഉൽപ്പന്നങ്ങൾ

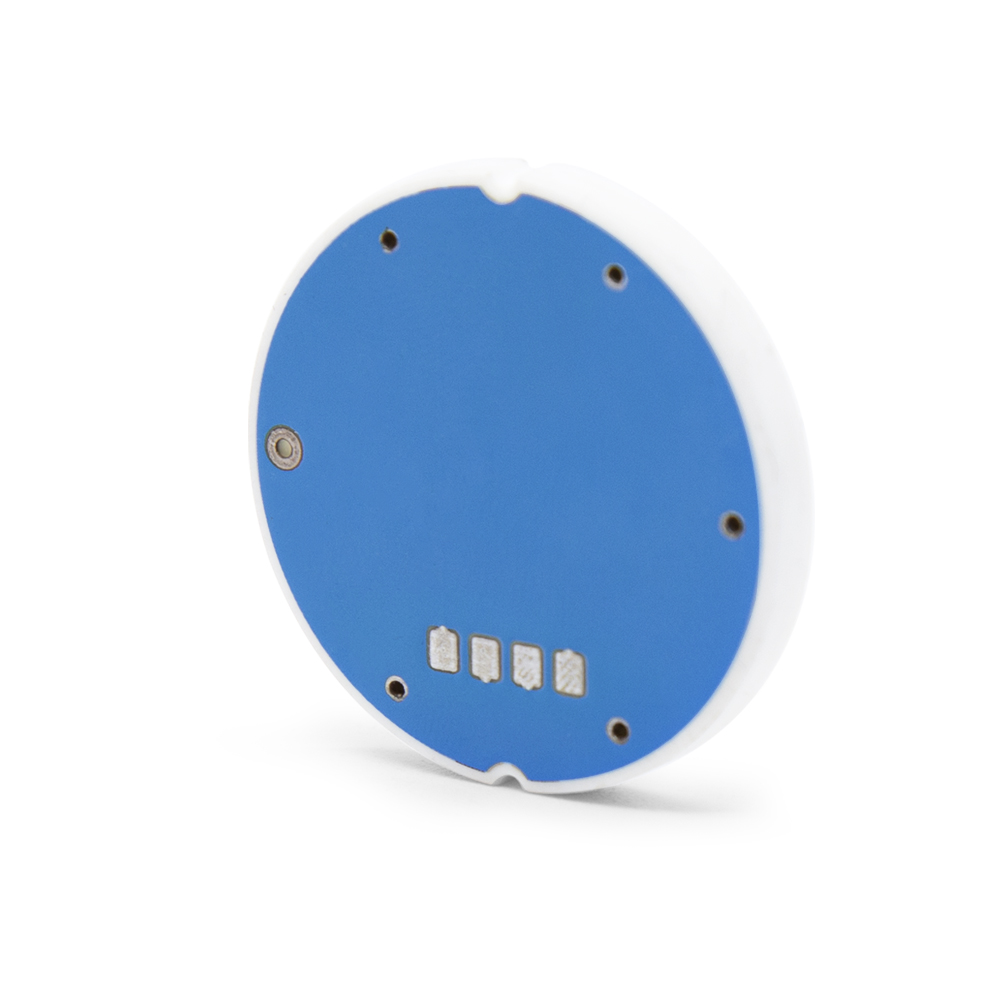

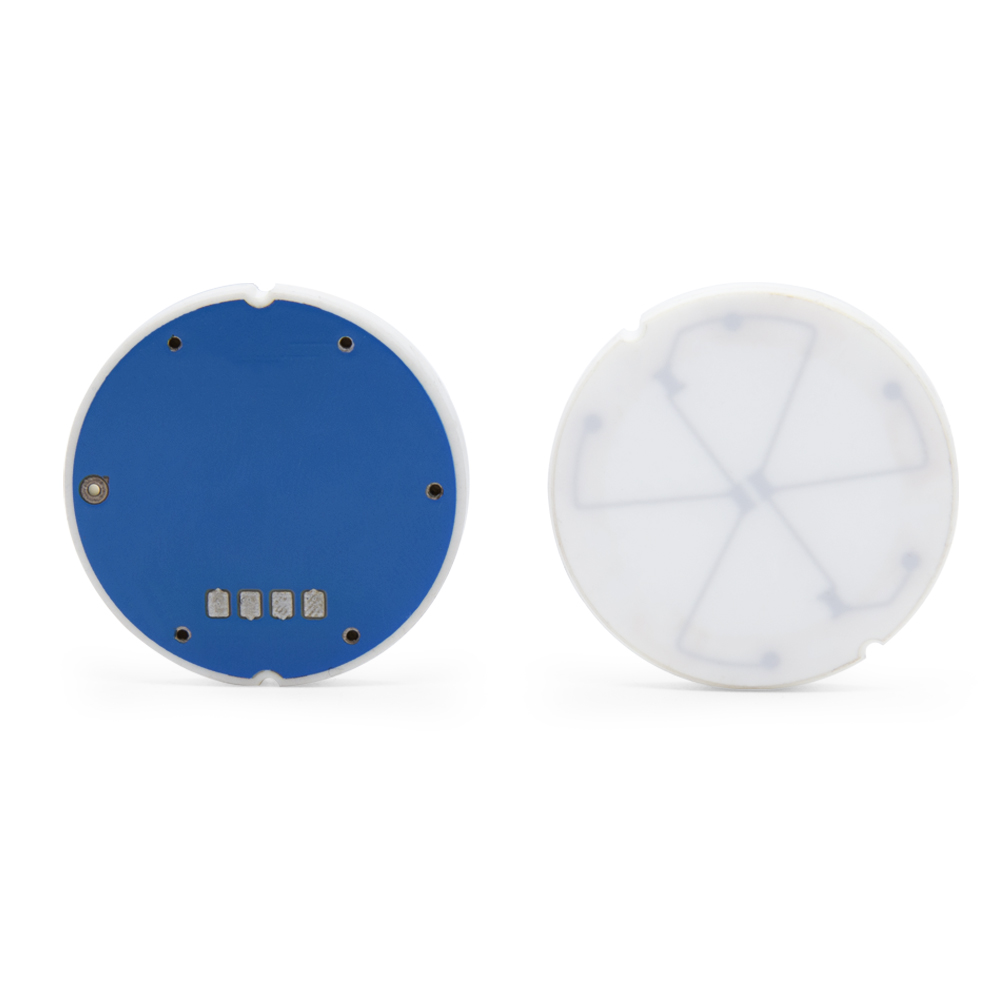

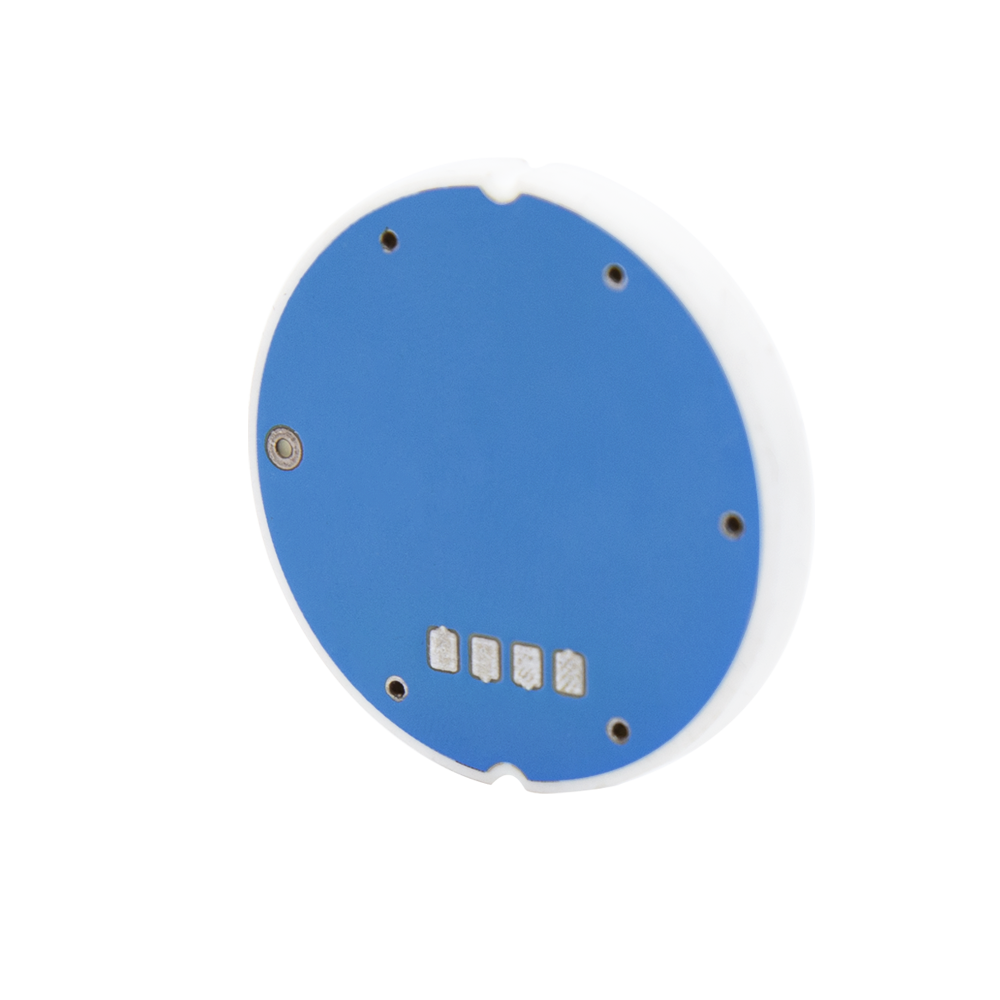

XDB101-4 ഫ്ലഷ് ഡയഫ്രം സെറാമിക് പ്രഷർ സെൻസർ

ഫീച്ചറുകൾ

● അളക്കുന്ന പരിധി: -10KPa…0KPa~40KPa…50KPa.

● വലിപ്പം: 32*(4+X)mm.

● ഉയർന്ന വിശ്വാസ്യതയും വഴക്കമുള്ള ഔട്ട്പുട്ട് ഓപ്ഷനുകളും.

സാധാരണ ആപ്ലിക്കേഷനുകൾ

● വ്യാവസായിക പ്രക്രിയ നിയന്ത്രണം

● മൈക്രോ മർദ്ദം സാഹചര്യങ്ങൾ

● ദ്രാവക നില അല്ലെങ്കിൽ പൊടി മർദ്ദം അളക്കൽ

സാങ്കേതിക പാരാമീറ്ററുകൾ

| മർദ്ദം പരിധി | -10KPa…0KPa~40KPa…50KPa | വലിപ്പം mm(ഡയഫ്രം* ഉയരം) | 32*(4+X) |

| ഉൽപ്പന്ന മോഡൽ | XDB101-3 | സപ്ലൈ വോൾട്ടേജ് | 0-30 VDC (പരമാവധി) |

| ബ്രിഡ്ജ് റോഡ് തടസ്സം | 10 KQ ± 30% | ഫുൾ റേഞ്ച് ഔട്ട്പുട്ട് | ≥2 mV/V |

| ഓപ്പറേറ്റിങ് താപനില | -40~+135℃ | സംഭരണ താപനില | -50~+150 ℃ |

| നഷ്ടപരിഹാര താപനില | -20~80℃ | താപനില ഡ്രിഫ്റ്റ്(പൂജ്യം & സംവേദനക്ഷമത) | ≤±0.03% FS/℃ |

| ദീർഘകാല സ്ഥിരത | ≤±0.2% FS/വർഷം | ആവർത്തനക്ഷമത | ≤±0.2% FS |

| സീറോ ഓഫ്സെറ്റ് | ≤±0.2 mV/V | ഇൻസുലേഷൻ പ്രതിരോധം | ≥2 കെ.വി |

| സീറോ-പോയിൻ്റ് ദീർഘകാല സ്ഥിരത @20°C | ± 0.25% FS | ആപേക്ഷിക ആർദ്രത | 0~99% |

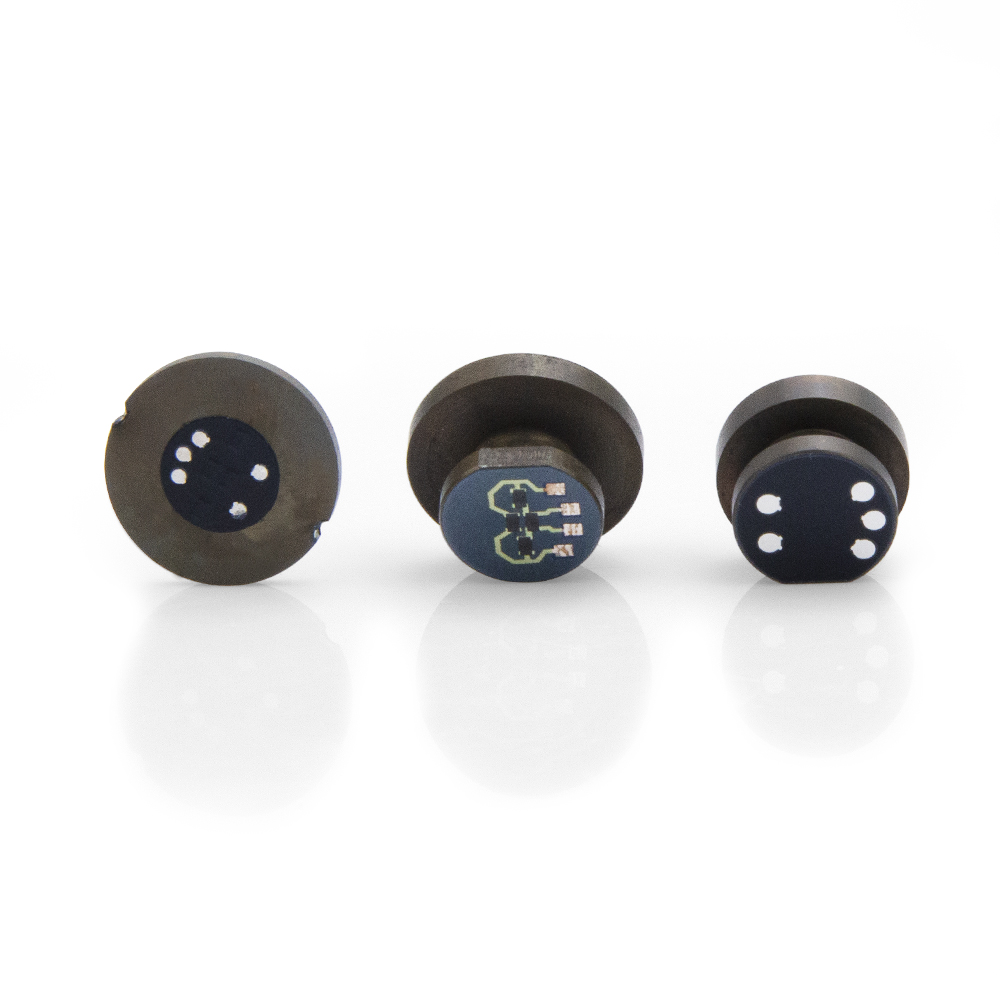

| ദ്രാവക വസ്തുക്കളുമായി നേരിട്ടുള്ള സമ്പർക്കം | 96% അൽ2O3 | മൊത്തത്തിലുള്ള കൃത്യത(ലീനിയർ + ഹിസ്റ്റെറിസിസ്) | ≤±0.3% FS |

| പൊട്ടിത്തെറി സമ്മർദ്ദം | ≥2 മടങ്ങ് പരിധി (പരിധി പ്രകാരം) | ഓവർലോഡ് മർദ്ദം | 150% FS |

| സെൻസർ ഭാരം | 12 ഗ്രാം | ||

കുറിപ്പുകൾ

1. സെറാമിക് സെൻസർ കോർ ഇൻസ്റ്റാൾ ചെയ്യുമ്പോൾ, സസ്പെൻഷൻ ഇൻസ്റ്റാളേഷനിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കേണ്ടത് പ്രധാനമാണ്.സെൻസർ കോറിൻ്റെ സ്ഥാനം പരിമിതപ്പെടുത്താനും സ്ട്രെസ് ഡിസ്ട്രിബ്യൂഷൻ ഉറപ്പാക്കാനും ഘടനയിൽ ഒരു നിശ്ചിത പ്രഷർ റിംഗ് ഉൾപ്പെടുത്തണം.വ്യത്യസ്ത തൊഴിലാളികളിൽ നിന്ന് ഉണ്ടാകുന്ന സമ്മർദ്ദം വർദ്ധിക്കുന്നതിലെ വ്യതിയാനങ്ങൾ ഒഴിവാക്കാൻ ഇത് സഹായിക്കുന്നു.

2. വെൽഡിങ്ങിന് മുമ്പ്, സെൻസർ പാഡിൻ്റെ വിഷ്വൽ പരിശോധന നടത്തുക.പാഡിൻ്റെ ഉപരിതലത്തിൽ ഓക്സിഡേഷൻ ഉണ്ടെങ്കിൽ (ഇത് ഇരുണ്ടതാക്കുക), വെൽഡിങ്ങിനു മുമ്പ് പാഡ് ഒരു ഇറേസർ ഉപയോഗിച്ച് വൃത്തിയാക്കുക.അങ്ങനെ ചെയ്യുന്നതിൽ പരാജയപ്പെടുന്നത് മോശം സിഗ്നൽ ഔട്ട്പുട്ടിലേക്ക് നയിച്ചേക്കാം.

3. ലീഡ് വയറുകൾ വെൽഡിംഗ് ചെയ്യുമ്പോൾ, 140-150 ഡിഗ്രിയിൽ താപനില നിയന്ത്രണം സജ്ജീകരിച്ചിരിക്കുന്ന ഒരു തപീകരണ പട്ടിക ഉപയോഗിക്കുക.സോളിഡിംഗ് ഇരുമ്പ് ഏകദേശം 400 ഡിഗ്രിയിൽ നിയന്ത്രിക്കണം.വെൽഡിംഗ് സൂചിക്ക് വെള്ളം അടിസ്ഥാനമാക്കിയുള്ള, കഴുകിക്കളയാത്ത ഫ്ലക്സ് ഉപയോഗിക്കാം, വെൽഡിംഗ് വയറിന് ശുദ്ധമായ ഫ്ലക്സ് പേസ്റ്റ് ശുപാർശ ചെയ്യുന്നു.സോൾഡർ സന്ധികൾ മിനുസമാർന്നതും ബർസുകളില്ലാത്തതുമായിരിക്കണം.സോളിഡിംഗ് ഇരുമ്പും പാഡും തമ്മിലുള്ള സമ്പർക്ക സമയം കുറയ്ക്കുക, കൂടാതെ 30 സെക്കൻഡിൽ കൂടുതൽ സെൻസർ പാഡിൽ സോളിഡിംഗ് ഇരുമ്പ് വിടുന്നത് ഒഴിവാക്കുക.

4. വെൽഡിങ്ങിനു ശേഷം, ആവശ്യമെങ്കിൽ, 0.3 ഭാഗങ്ങൾ സമ്പൂർണ്ണ എത്തനോൾ, 0.7 ഭാഗങ്ങൾ സർക്യൂട്ട് ബോർഡ് ക്ലീനർ എന്നിവയുടെ മിശ്രിതം ഉപയോഗിച്ച് ഒരു ചെറിയ ബ്രഷ് ഉപയോഗിച്ച് വെൽഡിംഗ് പോയിൻ്റുകൾക്കിടയിലുള്ള ശേഷിക്കുന്ന ഫ്ലക്സ് വൃത്തിയാക്കുക.ഈ ഘട്ടം ഈർപ്പം മൂലം പാരാസൈറ്റിക് കപ്പാസിറ്റൻസ് സൃഷ്ടിക്കുന്നതിൽ നിന്ന് ശേഷിക്കുന്ന ഫ്ലക്സ് തടയാൻ സഹായിക്കുന്നു, ഇത് ഔട്ട്പുട്ട് സിഗ്നലിൻ്റെ കൃത്യതയെ ബാധിച്ചേക്കാം.

5. വെൽഡിഡ് സെൻസറിൽ ഔട്ട്പുട്ട് സിഗ്നൽ ഡിറ്റക്ഷൻ നടത്തുക, സ്ഥിരതയുള്ള ഔട്ട്പുട്ട് സിഗ്നൽ ഉറപ്പാക്കുന്നു.ഡാറ്റ ജമ്പിംഗ് സംഭവിക്കുകയാണെങ്കിൽ, കണ്ടെത്തൽ കഴിഞ്ഞതിന് ശേഷം സെൻസർ വീണ്ടും വെൽഡ് ചെയ്യുകയും വീണ്ടും കൂട്ടിച്ചേർക്കുകയും വേണം.

6. അസംബ്ലിക്ക് ശേഷമുള്ള സെൻസർ കാലിബ്രേറ്റ് ചെയ്യുന്നതിന് മുമ്പ്, സിഗ്നൽ കാലിബ്രേഷന് മുമ്പുള്ള അസംബ്ലി സ്ട്രെസ് സന്തുലിതമാക്കുന്നതിന്, അസംബ്ലി ചെയ്ത ഘടകങ്ങളെ സമ്മർദ്ദത്തിന് വിധേയമാക്കേണ്ടത് പ്രധാനമാണ്.സാധാരണഗതിയിൽ, വിപുലീകരണത്തിനും സങ്കോചത്തിനും ശേഷമുള്ള ഘടക സമ്മർദ്ദത്തിൻ്റെ സന്തുലിതാവസ്ഥ വേഗത്തിലാക്കാൻ ഉയർന്നതും താഴ്ന്നതുമായ താപനില സൈക്ലിംഗ് ഉപയോഗിക്കാം.ഘടകങ്ങളെ -20℃ മുതൽ 80-100℃ വരെ അല്ലെങ്കിൽ മുറിയിലെ ഊഷ്മാവ് 80-100℃ വരെ താപനില പരിധിക്ക് വിധേയമാക്കുന്നതിലൂടെ ഇത് നേടാനാകും.ഒപ്റ്റിമൽ ഫലങ്ങൾ ഉറപ്പാക്കാൻ ഉയർന്നതും താഴ്ന്നതുമായ താപനില പോയിൻ്റുകളിൽ ഇൻസുലേഷൻ സമയം കുറഞ്ഞത് 4 മണിക്കൂർ ആയിരിക്കണം.ഇൻസുലേഷൻ സമയം വളരെ ചെറുതാണെങ്കിൽ, പ്രക്രിയയുടെ ഫലപ്രാപ്തി വിട്ടുവീഴ്ച ചെയ്യും.നിർദ്ദിഷ്ട പ്രക്രിയയുടെ താപനിലയും ഇൻസുലേഷൻ സമയവും പരീക്ഷണത്തിലൂടെ നിർണ്ണയിക്കാനാകും.

7. സെറാമിക് സെൻസർ കോറിൻ്റെ ആന്തരിക സർക്യൂട്ടിന് കേടുപാടുകൾ സംഭവിക്കുന്നത് തടയാൻ ഡയഫ്രം സ്ക്രാച്ച് ചെയ്യുന്നത് ഒഴിവാക്കുക, ഇത് അസ്ഥിരമായ പ്രകടനത്തിന് കാരണമാകും.

8. സെൻസിംഗ് കോറിൻ്റെ തകരാറിന് കാരണമായേക്കാവുന്ന ഏതെങ്കിലും മെക്കാനിക്കൽ ആഘാതങ്ങൾ തടയുന്നതിന് മൗണ്ടിംഗ് സമയത്ത് ജാഗ്രത പാലിക്കുക.

സെറാമിക് സെൻസർ അസംബ്ലിക്കുള്ള മുകളിലുള്ള നിർദ്ദേശങ്ങൾ ഞങ്ങളുടെ കമ്പനിയുടെ പ്രക്രിയകൾക്ക് പ്രത്യേകമാണെന്നും ഉപഭോക്തൃ ഉൽപ്പാദന പ്രക്രിയകൾക്കുള്ള മാനദണ്ഡമായി പ്രവർത്തിക്കണമെന്നില്ല എന്നതും ശ്രദ്ധിക്കുക.

വിവരങ്ങൾ ഓർഡർ ചെയ്യുന്നു